Saldatura di componenti elettronici, differenza tra THD e SMD, ruolo della SMT, principali tecniche di saldatura industriale, vantaggi e limiti dei diversi approcci produttivi

Argomenti trattati:

– Saldatura dei componenti elettronici

– Tecnologia a foro passante

– Through Hole Device

– Surface Mount Device

– Materiali per saldatura

La saldatura dei componenti elettronici è un processo fondamentale nella realizzazione delle schede elettroniche, poiché garantisce

sia il collegamento elettrico sia la stabilità meccanica dei componenti sul circuito stampato. Nel corso degli anni le tecniche di assemblaggio si sono evolute per rispondere a esigenze di miniaturizzazione, affidabilità e automazione industriale.

In origine quasi tutti i componenti venivano montati con tecnologia a foro passante, ma con l’aumento della complessità dei dispositivi elettronici si è affermata progressivamente la saldatura di componenti montati superficialmente. Oggi le schede elettroniche moderne utilizzano spesso una combinazione di più tecnologie, scelte in base alle prestazioni richieste, ai volumi di produzione e ai costi. Comprendere le differenze tra le varie tipologie di saldatura aiuta a valutare correttamente le scelte progettuali e produttive nel settore dell’elettronica.

La tecnologia THD, acronimo di Through Hole Device, è una delle più tradizionali e consiste nell’inserire i terminali dei componenti attraverso fori praticati nel circuito stampato. I terminali vengono poi saldati sul lato opposto della scheda, creando un collegamento molto robusto dal punto di vista meccanico. Questo tipo di saldatura è particolarmente adatto a componenti di grandi dimensioni, con pesi elevati o soggetti a sollecitazioni meccaniche, come connettori, trasformatori o relè. La saldatura THD può essere eseguita manualmente con saldatore a stagno oppure in modo automatico tramite saldatura a onda. Sebbene offra un’elevata affidabilità, presenta limiti legati all’ingombro, alla densità ridotta dei componenti e a costi di produzione più elevati rispetto alle tecnologie più moderne.

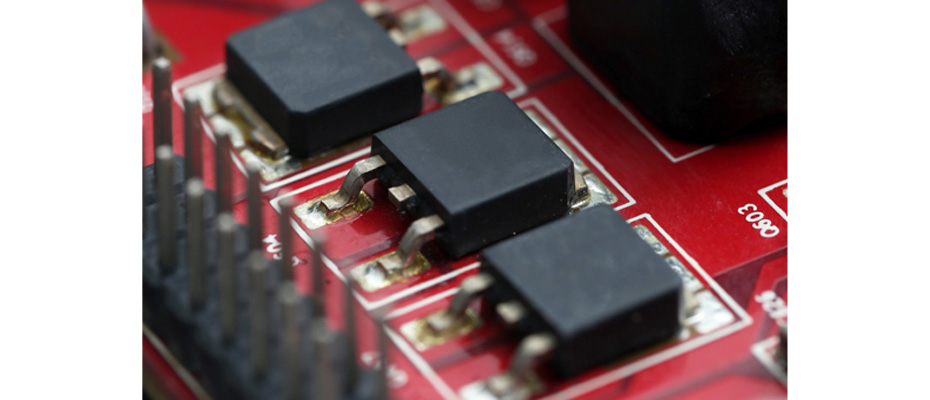

La tecnologia SMD, ovvero Surface Mount Device, rappresenta un’evoluzione significativa rispetto al montaggio a foro passante. In questo caso i componenti non attraversano la scheda, ma vengono saldati direttamente sulla superficie del circuito stampato tramite apposite piazzole. I componenti SMD sono generalmente molto più piccoli e leggeri rispetto a quelli THD, consentendo una maggiore densità di montaggio e una riduzione delle dimensioni complessive delle schede. La saldatura avviene tramite pasta saldante depositata sulle piazzole e successivamente fusa mediante forni di rifusione. Questo approccio è ideale per produzioni in grandi volumi e per dispositivi elettronici compatti come smartphone, computer e apparecchi medicali. La saldatura SMD richiede apparecchiature più sofisticate e un controllo di processo più accurato.

Il termine SMT, Surface Mount Technology, non indica un tipo di componente ma l’intero processo tecnologico utilizzato per assemblare componenti SMD sulle schede elettroniche. La SMT comprende diverse fasi, tra cui la serigrafia della pasta saldante, il posizionamento automatico dei componenti tramite macchine pick and place e la saldatura per rifusione. Questa tecnologia ha rivoluzionato l’industria elettronica perché permette un elevato grado di automazione, riducendo tempi di produzione e costi unitari. La SMT consente anche di montare componenti su entrambi i lati della scheda, aumentando ulteriormente la complessità e le funzionalità dei circuiti. Nonostante i numerosi vantaggi, la SMT richiede una progettazione accurata del layout e può rendere più complessi gli interventi di riparazione o modifica manuale.

Accanto alle tecnologie di montaggio, è importante considerare le diverse tecniche di saldatura utilizzate. Oltre alla già citata saldatura a onda e alla saldatura a rifusione, esistono metodi come la saldatura selettiva, impiegata quando su una stessa scheda coesistono componenti THD e SMD. Un ruolo cruciale è svolto anche dai materiali di saldatura, in particolare dalle leghe metalliche. Tradizionalmente si utilizzavano leghe a base di stagno e piombo, ma per motivi ambientali e normativi oggi sono diffuse leghe senza piombo, come stagno-argento-rame. Queste leghe richiedono temperature di saldatura più elevate e un controllo termico più preciso, influenzando l’intero processo produttivo.

La scelta tra SMD, THD e l’adozione della SMT dipende da numerosi fattori, tra cui le caratteristiche del prodotto finale, le quantità da produrre e i requisiti di affidabilità. La tecnologia THD rimane rilevante per applicazioni specifiche dove la robustezza meccanica è fondamentale, mentre SMD e SMT dominano la produzione moderna grazie alla loro efficienza e compattezza. Spesso le schede elettroniche combinano più tecnologie per sfruttare i vantaggi di ciascuna. Una conoscenza approfondita dei vari tipi di saldatura consente a progettisti e produttori di realizzare dispositivi elettronici performanti, affidabili e in linea con le esigenze del mercato attuale.

Per i tuoi montaggi di schede SMD, SMT, THD puoi rivolgerti a Proplace.